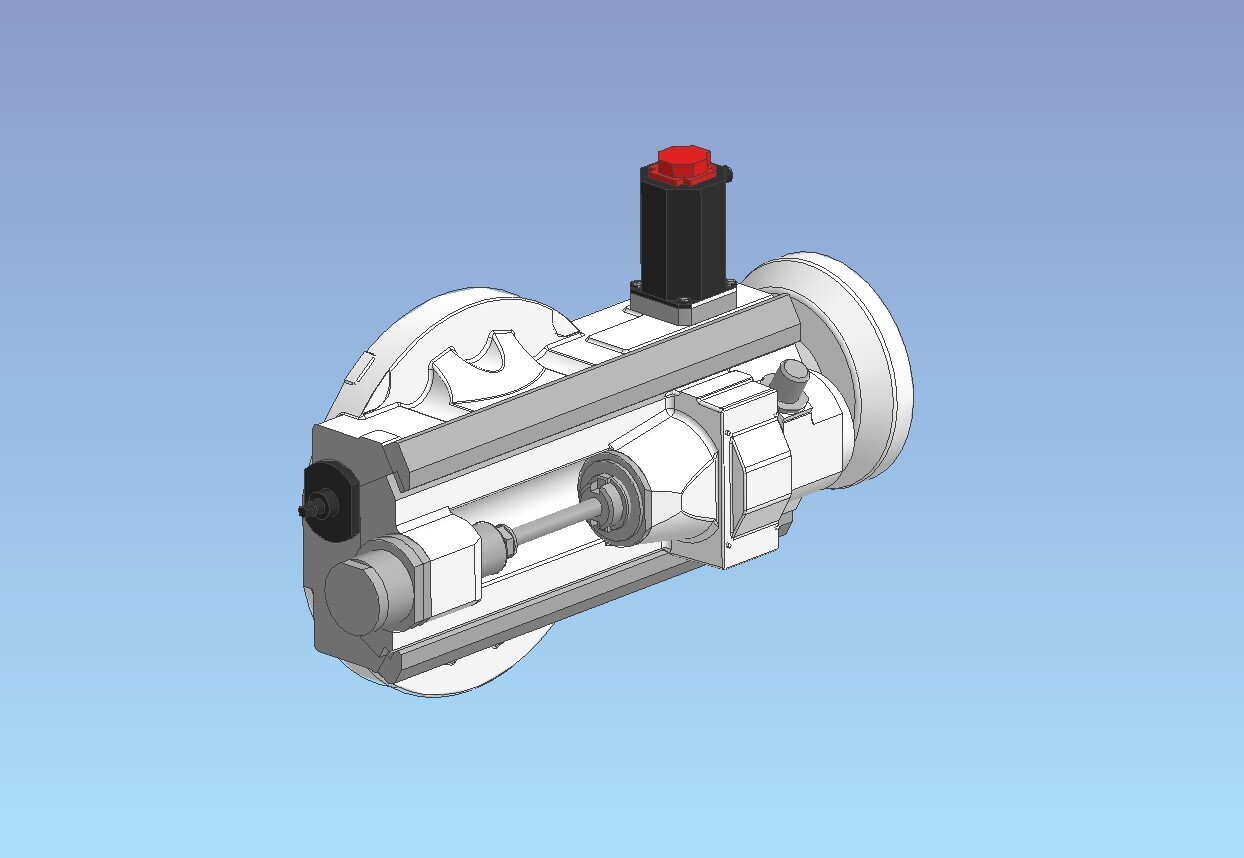

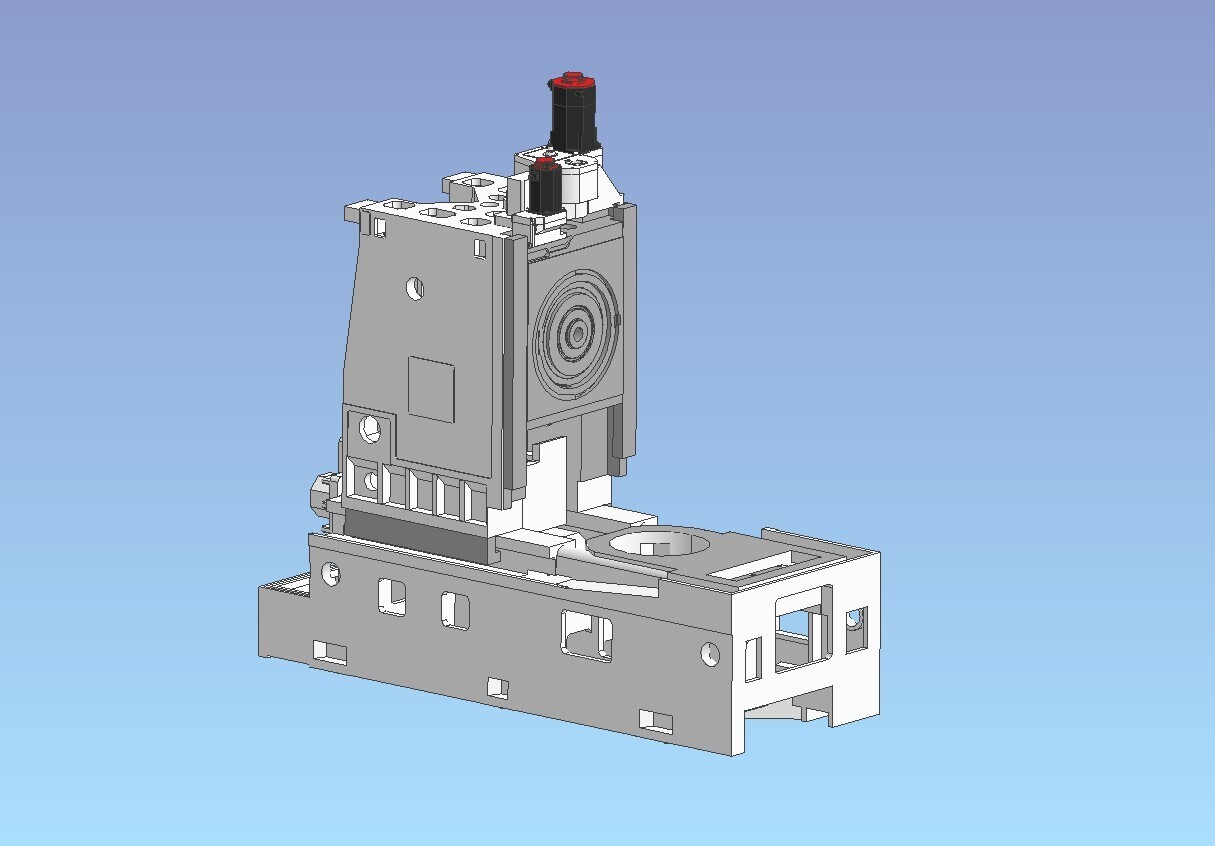

6轴CNC滚齿机

KA220/400

在重切削中型齿轮时发挥威力

高刚性滚齿机

- 最大加工直径

- 250/400mm

- 最大加工模数

- 8

产品特征

请点击图标查看详细信息。

-

竖型滚齿机

-

导轨面手工飞刮加工

-

工作台消隙装置

-

自动化

-

机内倒棱装置

-

硬滚

-

加工程序

具有代表性的加工对象

・ 乘用车变速箱大型齿轮(环形齿轮等)

・ 卡车齿轮

・ 农机齿轮

・ 建机的中型齿轮

安定的重切削加工

高刚性设计的滚刀头・滚刀头架,对于中型齿轮的重切削,保证了安定的切削精度。

床身支柱,采用2重壁构造,骨架设置恰到好处,又宽又长的导轨面,把重切。削时支柱受的影响抑制到最小。

不但静刚性与动刚性很高,而且在机械构造上对热源位置有所考虑,发挥了很好的热刚性。

M16齿轮的切削实绩

在标准机械规格下,能够切削的工件的最大模数为8,利用多数次切削循环,也可以加工模数8以上的工件。

(有过切削模数为16的齿轮的切削实绩)

可以进行精加工切削

利用粗加工的HSS滚刀与精加工的金属陶瓷滚刀的组合,可以在滚齿切削中进行高精度的精加工,短缩剃齿工程。

金属陶瓷滚刀,对在切削中的切屑咬入引起粘附生成物具有抑制效果。

另外,利用负的切削角的车齿滚刀切削,可以进行热处理后的工件的精加工。

产品规格

-

- 机型

KA220

KA400

机床性能

- 最大加工直径

-

250 mm

400 mm

- 最大加工模数

-

模数8

模数8

- 刀座最大垂直移动距离

-

280 mm

280 mm

- 刀架倾斜角度

-

±45°

±45°

- 加工齿数范围

-

4 ~ 1000

4 ~ 1000

- 滚刀最大转速

-

50 ~ 667 min-1

50 ~ 667 min-1

- 工作台最大转速

-

83.3 min-1

50 min-1

-

- 机型

KA220

KA400

加工范围

- 滚刀和工作台之间的中心距

-

30 ~ 330 mm

45 ~ 330 mm

- 工作台面和顶尖之间的距离

-

290 ~ 650 mm

290 ~ 650 mm

-

- 机型

KA220

KA400

滚刀

- 最大滚刀直径×长度

-

150 × 200 mm

150 × 200 mm

- 最大主轴轴颈锥度

-

NT40

NT40

- 最大窜刀距离

-

150 mm

150 mm

-

- 机型

KA220

KA400

电气

- 总电力

-

30 kVA

30 kVA

- 主电机,AC主轴电机

-

11 kW

11 kW

-

- 机型

KA220

KA400

占地面积与重量

- 机床体积

-

2750 × 2365 × 2680 mm

2750 × 2365 × 2680 mm

- 机床重量

-

9500 kg

9500 kg

需要拿到产品介绍

可以通过将所需的产品目录添加到列表中,

并在下载页面的表格中填写所需信息来下载产品目录的PDF。

关于这个产品的咨询

我们会尽快给您答复,但有些问题可能需要一些时间,请您谅解。请注意,在我司非工作日提出的问题将在下一个工作日后处理。

-

电子邮件咨询

请通过以下格式发送电子邮件

咨询格式SSL対応您所输入的个人信息将通过VeriSign公司的SSL加密通信得到保护。

-

电话咨询

总部营业部075-661-5271

【受理时间】 周1~周5 8:00~16:30

(除了年底年初、5月黄金周、夏季休假、我们公司的休假日) -

传真咨询

总部营业部075-661-5270

请使用以下的专用传真表格。

咨询产品或其他 咨询零部件的报价或订单

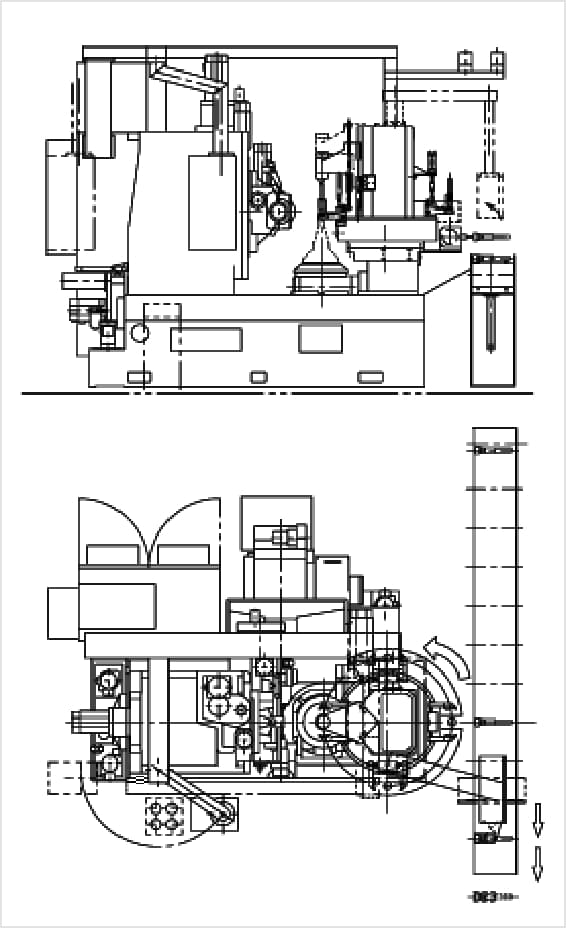

纵型滚齿机

纵型滚齿机主要用来加工轴工件。与横型滚齿机相比较,容易交换夹具、工件、滚刀,可以在短时间高精度地进行组装。

另外,刀架与工件轴的接近性好,操作性能优秀,自动上下料装置与工件运出装置等附件的操作性也不受影响。

轨道面的手工飞刮加工

卡希富基公司采用手工飞刮加工的轨道面,构造合理,对于滚齿切削特有的断续切削具有高度的减衰性,善于吸震。

所以,在长期的使用中,也可以保持高精度加工。

一般来说,受机器加工时发生的摩擦热、内应力的影响、或者受温度、湿度变化等影响,能够达到的精度是有极限的。

因此,卡希富基为了超过机械加工,获得高精度的导轨面,实行手工飞刮加工。

手工飞刮加工,是使用钝角、宽幅刃的刮刀,进行手工作业,在金属表面极少地飞刮1~3µm左右,精加工到理想的平面度、直线度的高精度轨道面加工。再者,飞刮加工表面上分布着所谓“点”的小而浅的沟,这些都成为积油的地方,使导轨面的润滑度更好,提高了导轨的性能。

手工飞刮加工的精加工,是把红色的光明丹颜料涂在轨道面,再与对方面撮合,会有所谓“黑点”的颜色掉落部分,手工飞刮掉黑点。

这样的撮合操作,重复进行,直到黑点部分的浓淡均一,占轨道面积的30%后,就可以达到极高的平面精度与直线度。

卡希富基公司的手工飞刮工匠,根据飞刮材料与温度的微妙的条件,对飞刮时的深度进行以丝为单位的压入深度,做正确而自由的形状。另外,飞刮表面的微妙的飞刮纹路,也是因人而异。要成为合格的飞刮工匠,需要长年累月地技术积累,不能简单模仿的。所以,飞刮加工也被称为“工匠的技艺”。

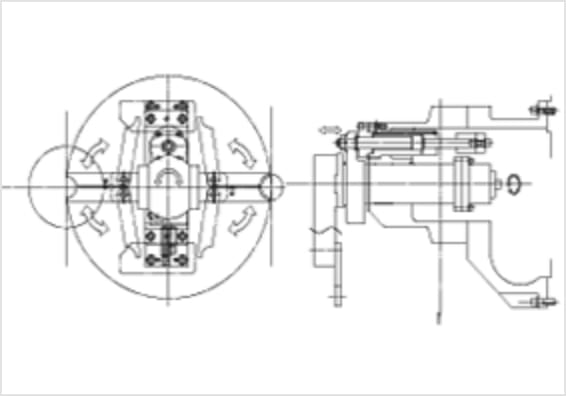

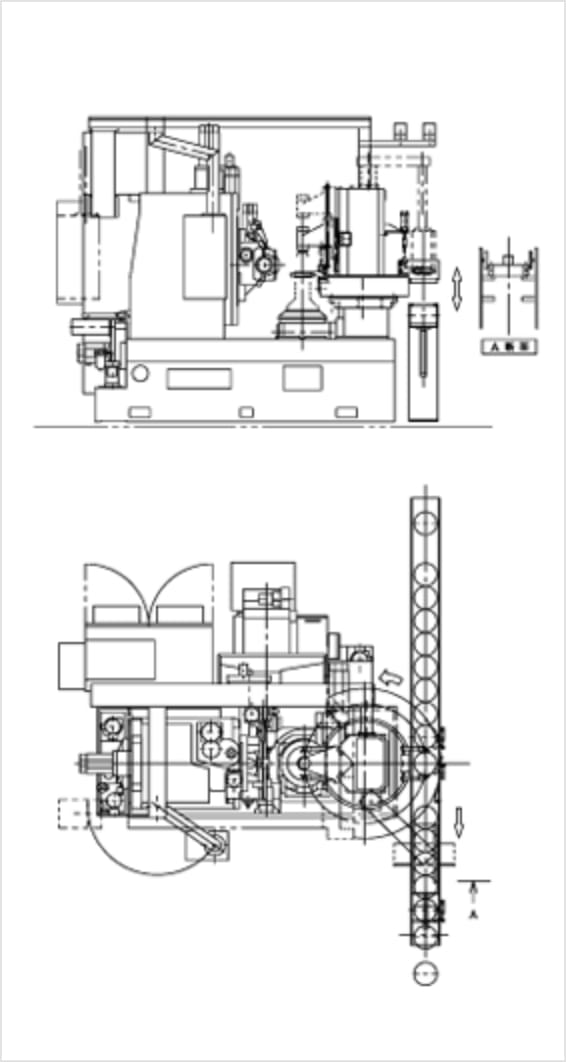

工作台B/E (工作台消隙装置)

卡希富基公司独自开发的,自动调整间隙为0的双分度蜗杆消隙装置,配置在工作台轴。

消隙装置可以抑制工作台转动时的震动,确保工作台高精度地转动。另外,转动精度不会因年数而变化,无需维修保养。

特别是在加工大齿轮、工件热处理后精滚以及滚刀与工件在相反旋向下滚切加工时,可以保证安定的齿轮加工精度。

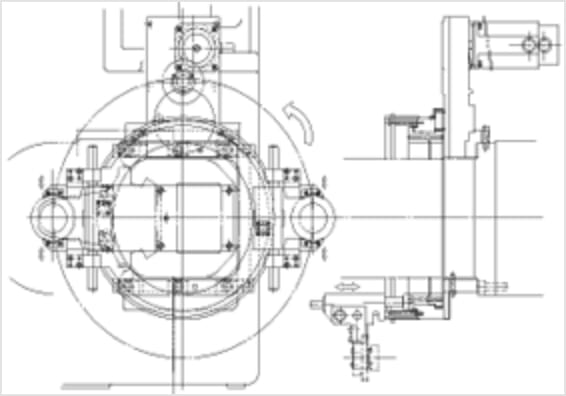

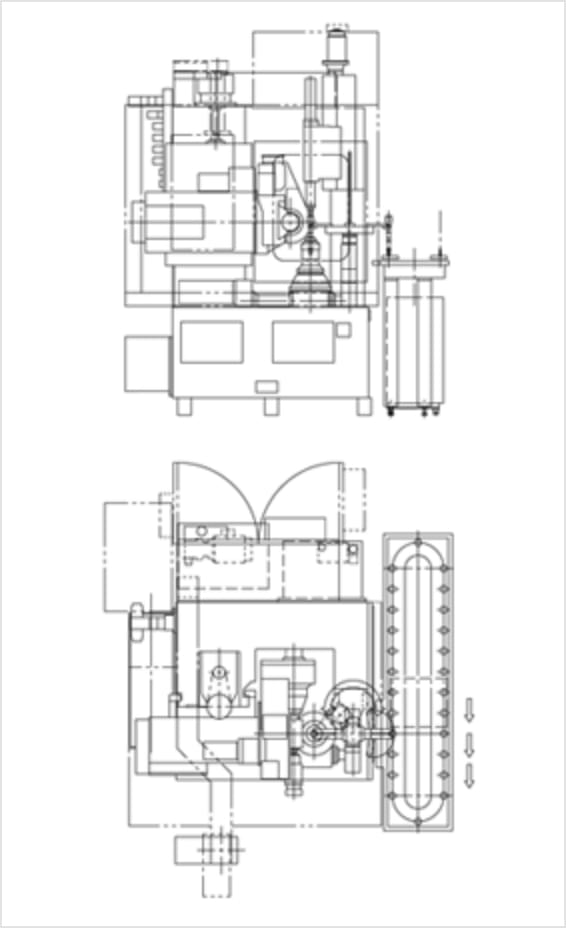

自动化

从各种设计之中,可以选择配置用于工件自动搬送交换的自动上下料装置、输送器与自动料仓,实现生产工程的省力化与自动化。

基本形2臂上下料机

(KN80、KN152)

基本形环状上下料机

(KE201/251、KA220/400)

带孔的工件的搬送例

带孔的工件的搬送例

轴工件的搬送例

轴工件的搬送例

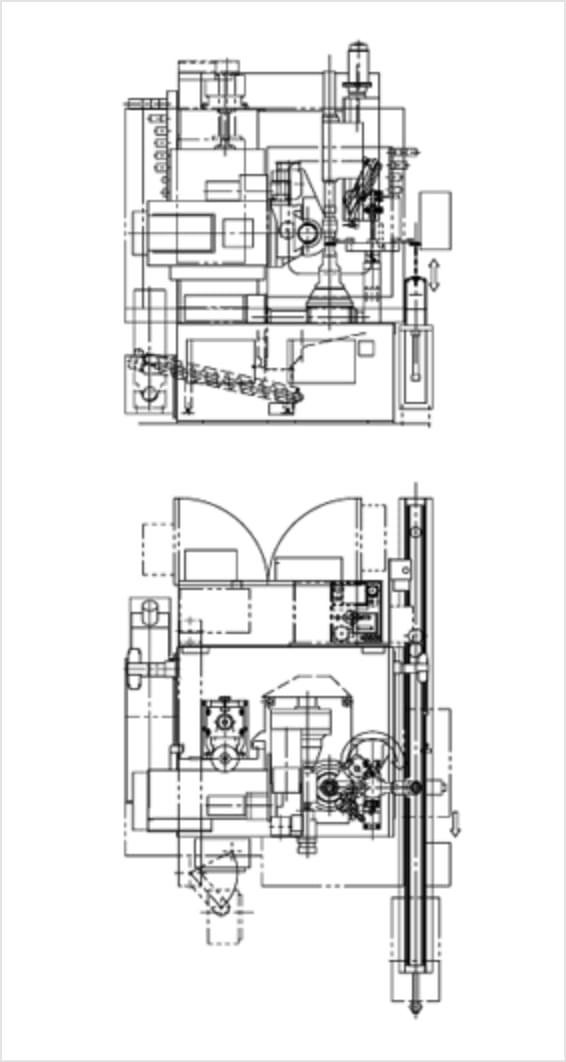

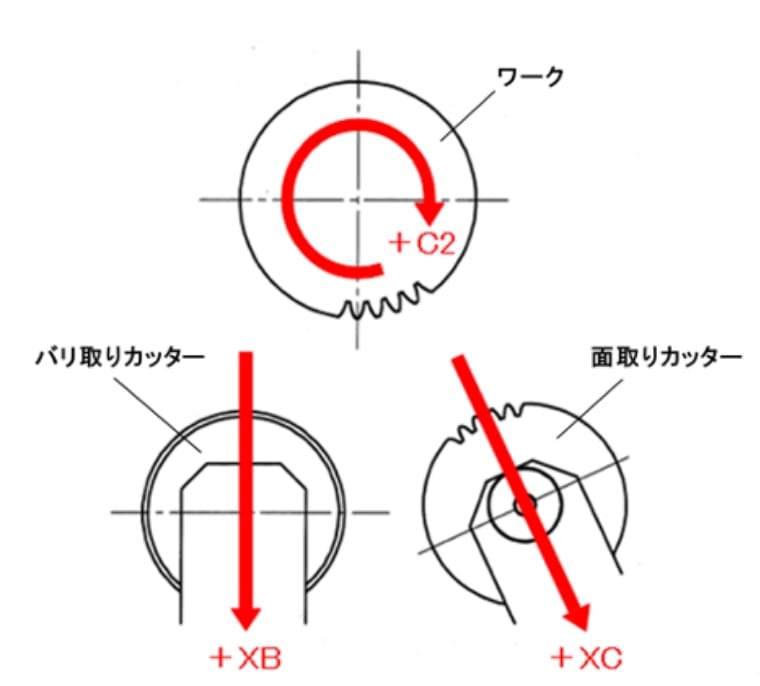

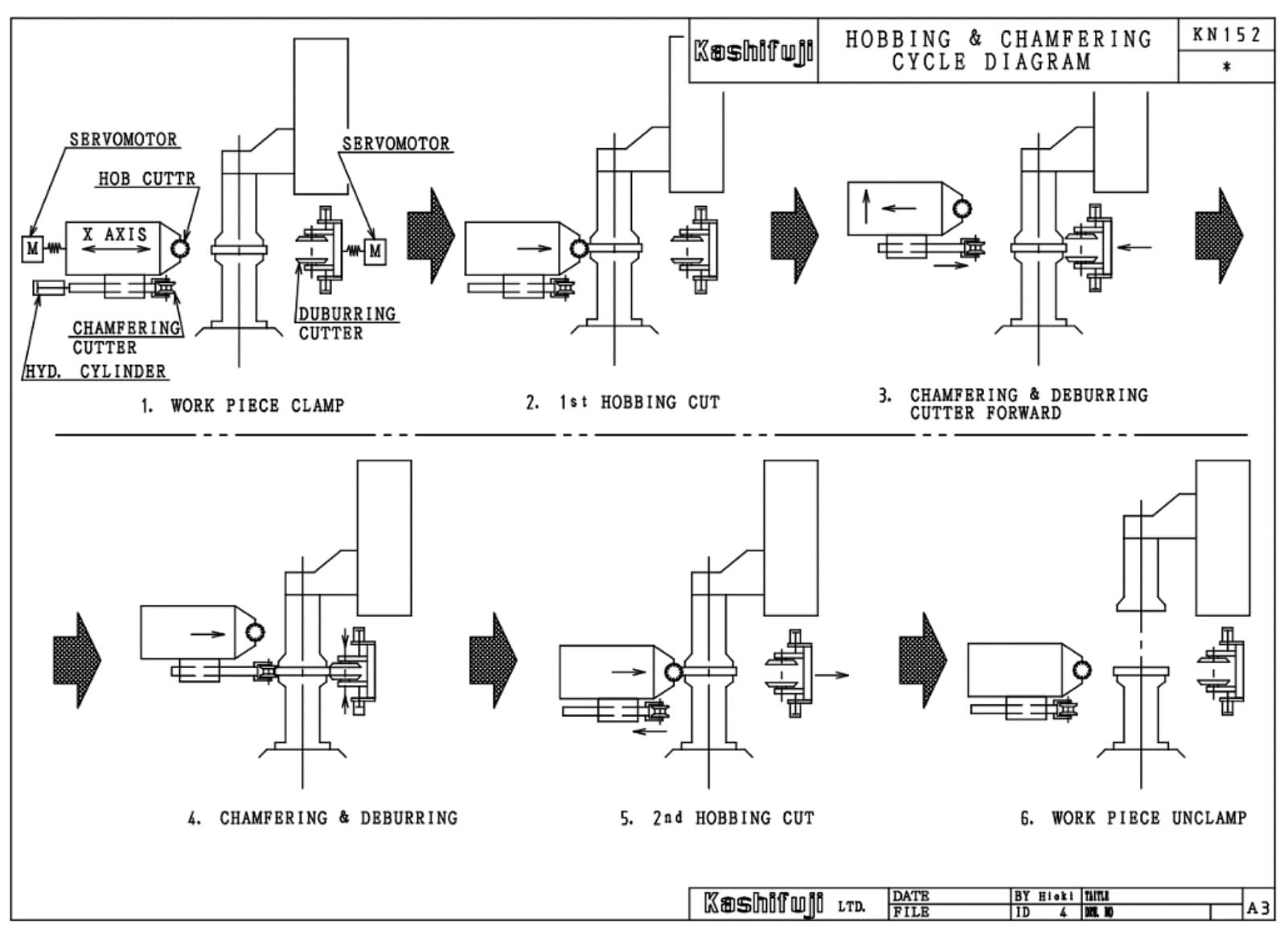

机内倒棱装置(选配)

<使用挤棱刀的塑性加工方式>

采用自动上下料装置,可以在滚齿加工过程中进行倒棱和去毛刺加工。有效利用机器的空间,通过将倒棱工具轴和去毛刺工具轴分离,操作者可以轻松地从机器正面进行工具更换和调整。此外,将滚齿、倒棱以及去毛刺加工的复合化,可以有效缩短生产线长度和加工时间。

通过在滚刀架下安装倒棱装置,可以在机内进行滚齿加工后的倒棱加工,并可以有效利用空出的空间进行去毛刺加工。此外,还可以通过二次滚齿去除由去毛刺工序产生的二次毛刺。通过去除二次毛刺,可以防止在磨齿或者珩齿等精加工工序中,由热处理而硬化的齿面二次毛刺损伤砂轮的情况,从而提高砂轮寿命。通过滚齿、倒棱以及去毛刺加工的复合化,可以有效缩短生产线长度。以上方法,对轴类齿轮也有相同的效果。

<使用指状硬质合金铣刀的端面全齿廓铣削加工方式>

采用自动上下料装置,可以在滚齿加工过程中进行倒棱加工。充分利用机器的空闲空间,同时旋转分别用于工件上下端面的指状硬质合金铣刀,使之与工件轻触,进行端面全齿廓铣削加工,从而实现倒棱。即使加工工件发生变化,也可以使用相同的工具进行倒棱加工。

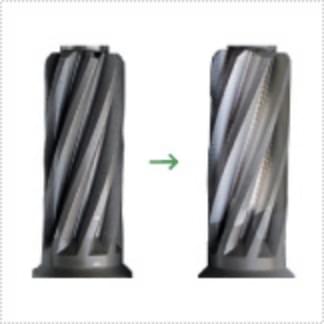

硬滚

硬滚是指,对淬火后的齿轮进行滚齿切削的精加工。

用硬滚的滚刀,对淬火后的齿面进行精加工(通称:清理加工),对原料直接进行切削(通称: 大块加工)

清理加工

大块加工

自动工件定位装置

加工程序

只输入工件、滚刀参数,以及切削条件,就完成了加工程序的制作。

完成程序制作后,只需指定工件号,立刻可以进行滚齿切削加工。

选择可选的加工程序软件,进行鼓形、铲齿、锥度加工也很容易。

可以对应从量产加工到特殊加工的广泛的加工,登载的功能简单易用。