6軸CNCホブ盤

KE201 / 251

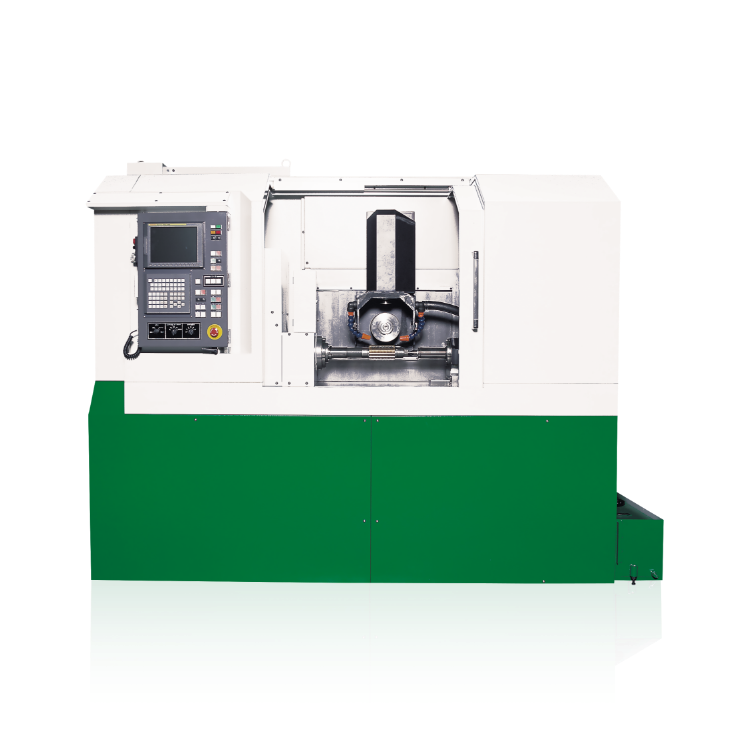

省スペース化と剛性アップを実現

完全ドライカットホブ盤

※オプション仕様としてウエットカット,

ドライ&ウエットカットも可能です

- 切削できる最大径

- 200 / 250mm

- 切削できる最大ピッチ

- モジュール 6

製品特長

詳細はアイコンを

クリックしてご覧ください。

-

縦型

ホブ盤 -

摺動面

きさげ加工 -

テーブル

B/E -

自動化

-

機内面取り

装置 -

ハード

ホビング -

加工

プログラム

代表的加工対象ワーク

乗用車用歯車

トラック用歯車

二輪車歯車

農業機械用歯車

建設機械用歯車

省スペース化と剛性アップ

大モジュール歯車を安定して加工するために、X、Y、Z軸全てを摺動面としました。全軸摺動面化により余分なガイド長さが縮小され、デッドスペースとなる空間に付帯機器類を最適配置することで、フラットでスリムなボディラインとなりました。さらに機内ホブヘッド周辺カバーや配線・配管の設計を改善したことにより、すっきりとした外観となっています。

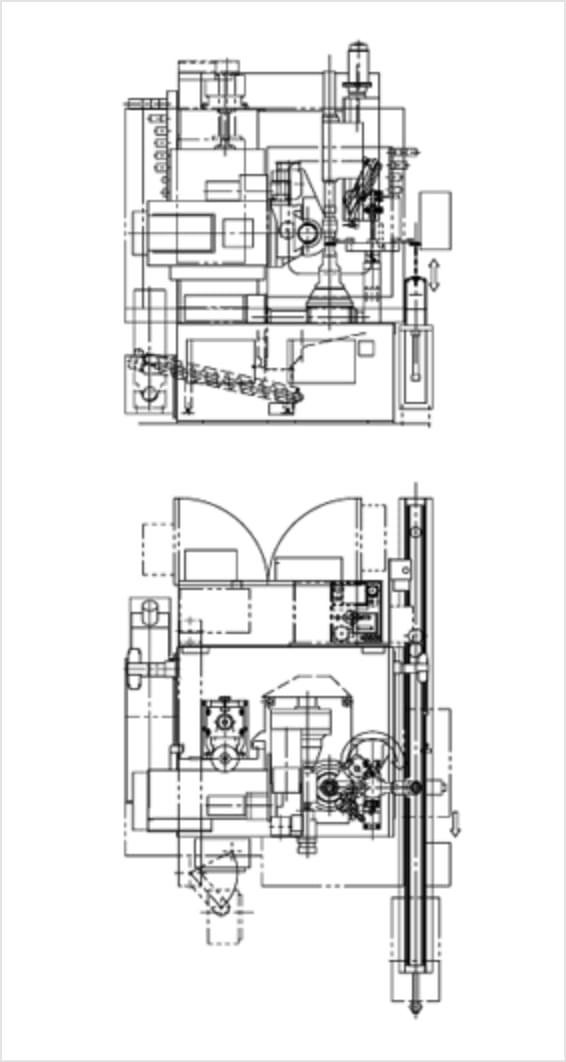

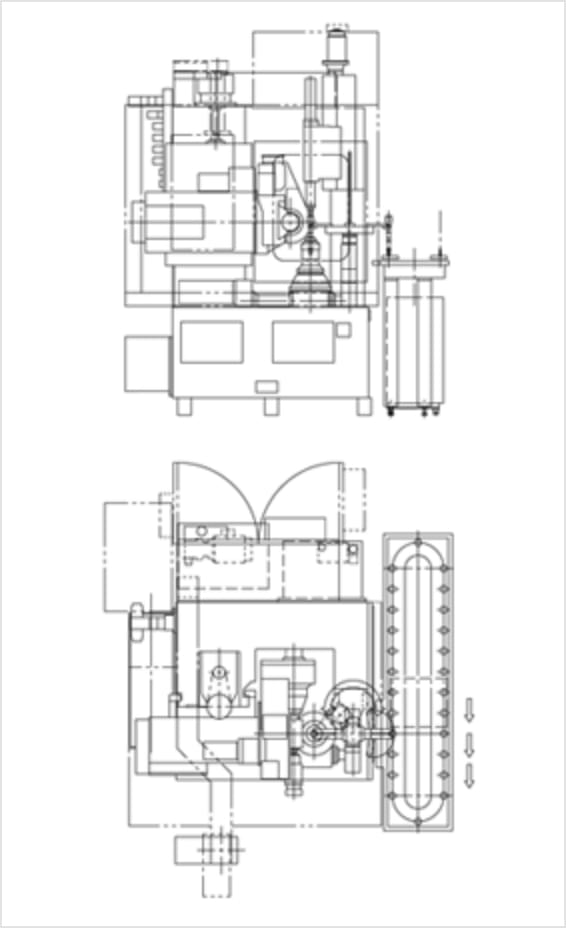

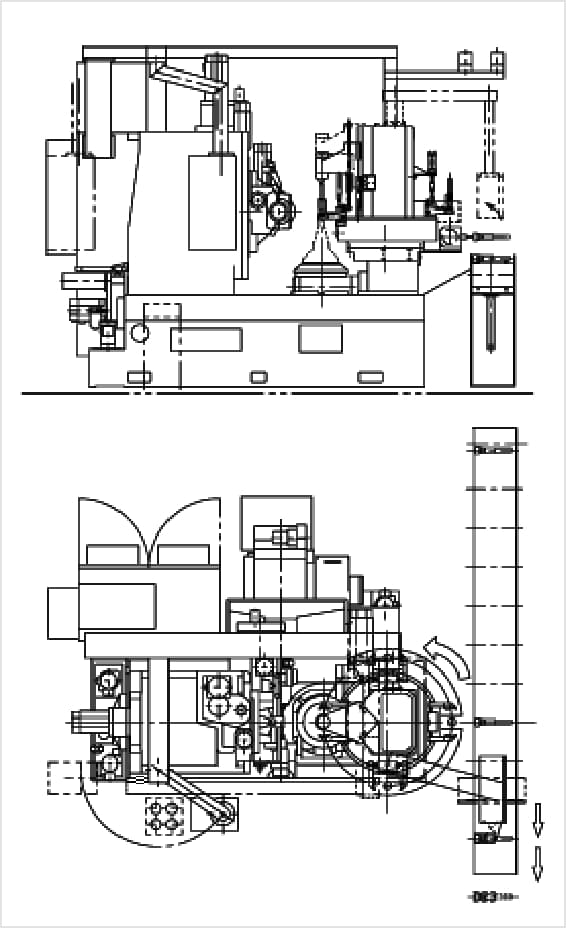

2種類の機械レイアウト

工場レイアウトに応じて、間口を小さくしたタイプA(標準)と前後工程自動化搬送ラインの縮小化に対応するタイプBの2種類のレイアウトを用意しています。

安定した加工精度

コールドスタートから安定した加工精度品質を得るため、従来機の冷却液を循環させて熱変位の安定化を図る方式から、軸間変位量を補正する歯厚安定装置(特許出願中)を新開発し、機械に標準装備させました。本装置により、コールドスタートでもO.B.D.(歯厚)寸法を±10μm以内に抑えて加工することができます。

超高速ドライ加工、水溶性切削油による高速加工

切削速度300m/minの超高速ドライ加工が可能です。またドライカットで加工できない大モジュール歯車に対して、水溶性切削油を使用することによりドライ加工に匹敵する高速加工が可能となります。(機械には別途水溶性加工対策仕様が必要となります。)

潤滑油消費量の低減

摺動部には低粘度グリースを使用した潤滑給油システムを採用しています。従来のオイル給油に比べて給油サイクルを延ばせる利点があり、潤滑油消費量を大幅に低減できます。

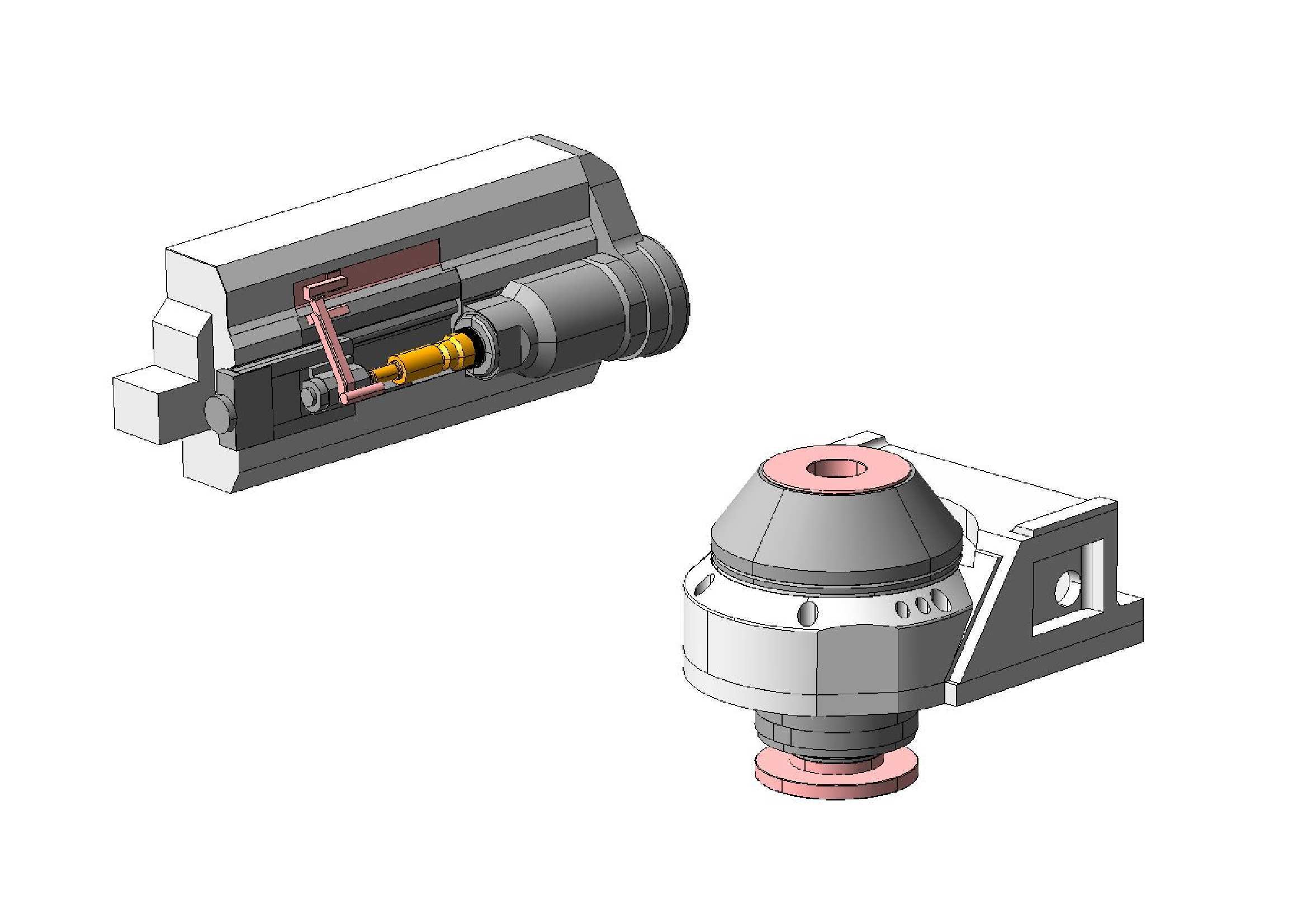

高速高精度ホブヘッド・ワークテーブル(オプション仕様)

【KE201 / 251 高速高精度仕様】

小モジュールギヤの高速高精度加工を対象として、ビルトインスピンドルモータを採用した高精度ホブヘッドやビルトインサーボモータによる高精度ワークテーブルのオプション仕様が可能です。ホブヘッドとワークテーブルのダイレクトドライブ化により、歯車研削並みの高精度な仕上ホブ切りや、ハードホビングが行えます。

【KE201 高速仕様】

高速ホブヘッドへ改造可能です。6,000rpm~ご相談に応じます。

【KE251 高出力仕様】

高出力ホブヘッドへ改造可能です。標準で切削できるモジュールは6ですが、モジュール10まで切削可能となります。

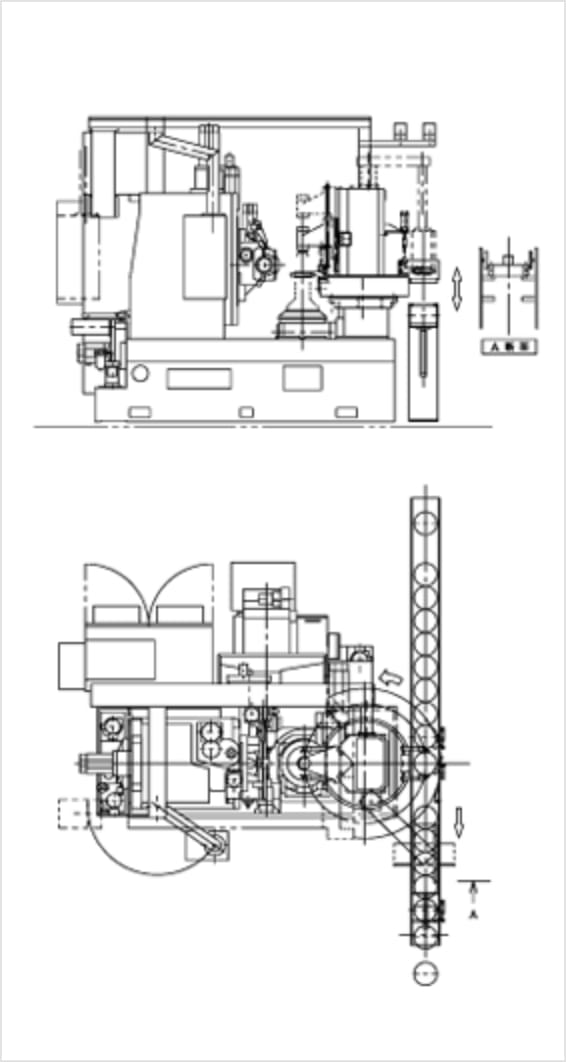

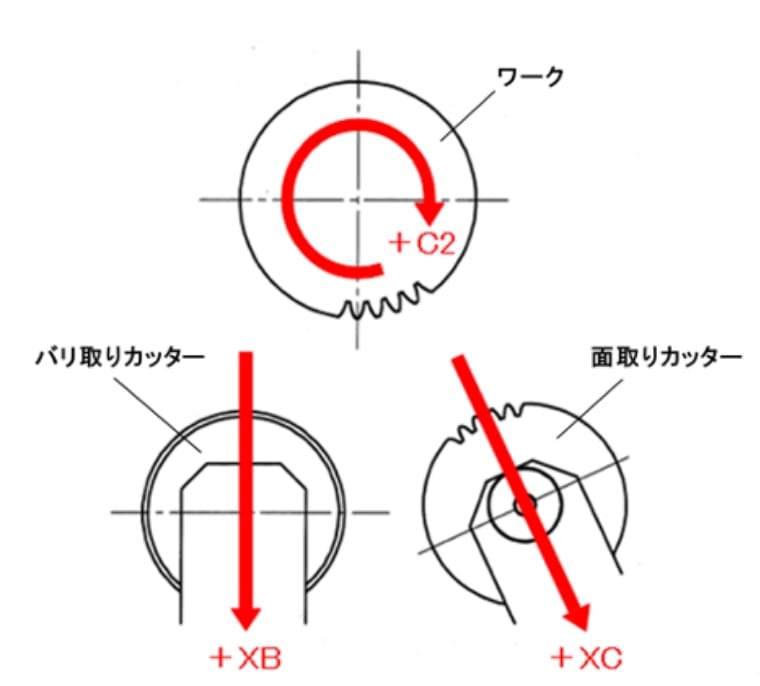

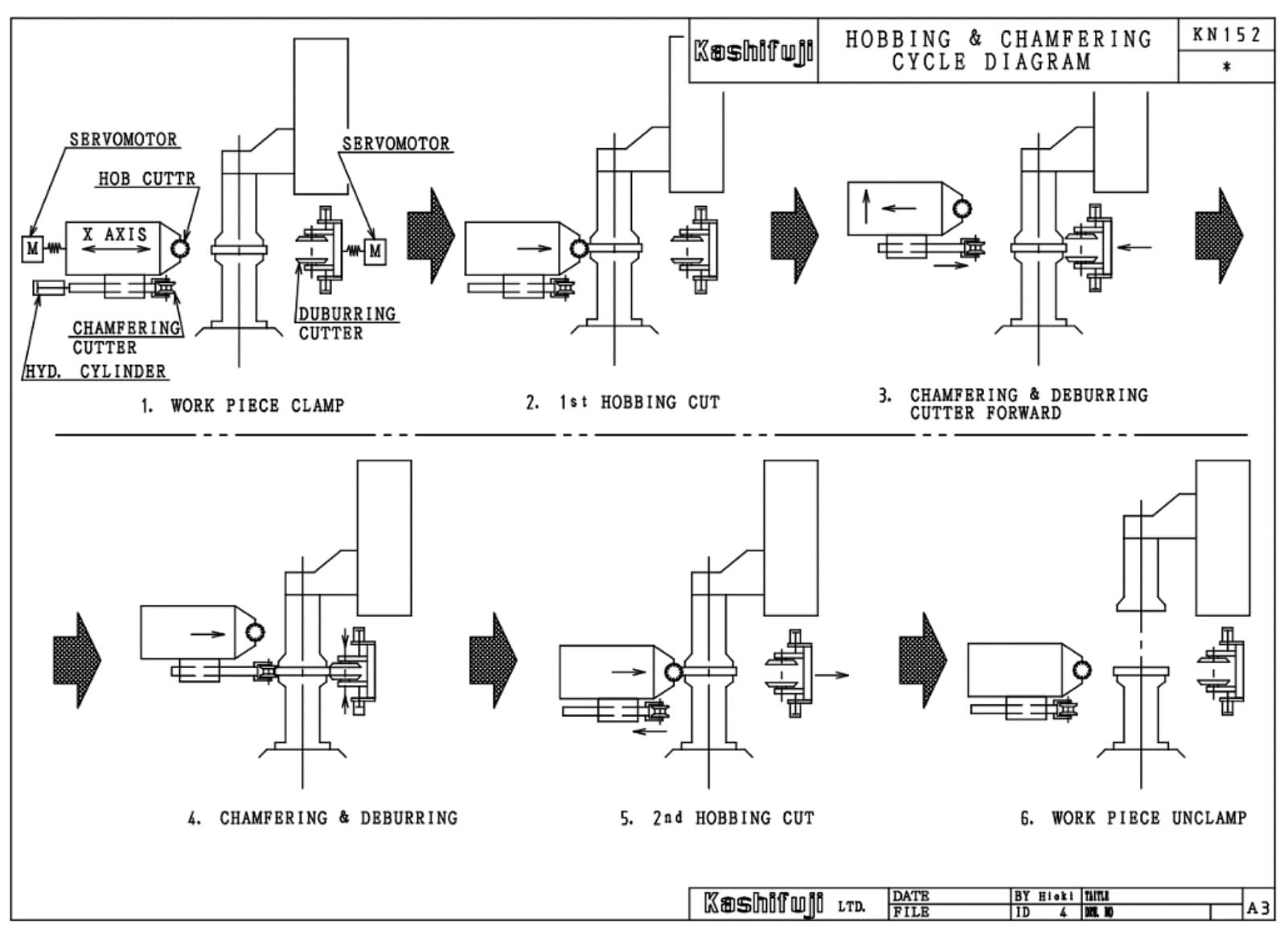

機内面取装置(オプション仕様)

4ステーションのアームローダの採用により、ホブ切り中の面取り・バリ取りが可能です。機械の空きスペースを有効活用し、面取り工具軸とバリ取り工具軸を独立させることで、機械正面操作側より工具の段替えと調整を容易に行うことができます。またホブ切りと面取り・バリ取りの複合化で、ライン長さとサイクルタイムの短縮化が図れます。

製品仕様

-

- 機種

KE201

KE251

能力

- 切削できる最大径

-

200mm

250mm

- 切削できる最大ピッチ

-

モジュール6

モジュール6

- ホブサドル垂直移動距離

-

240 mm

240 mm

- ホブヘッド傾け角度

-

±45°

±45°

- 取り付けできるホブ直径×長さ

-

130 × 180 mm

130 × 180 mm

- ホブシフト距離

-

150mm

150mm

- ホブ回転速度

-

150~1,400rpm

150~1,400rpm

- テーブル最高回転速度

-

250rpm

125rpm

- 本体重量

-

9,500kg

9,500kg

-

所要床面積(間口×奥行×高さ)

- タイプA

-

2,110 × 2,195 × 2,773 mm

- タイプB

-

3,110 × 1,525 × 2,773 mm

製品カタログ

ダウンロードリンク先のフォームに必要事項をご記入いただくことで、

製品カタログのPDFデータをダウンロードすることができます。

この製品に関するお問い合わせ

迅速なご回答に努めてはいますが、お問い合わせ内容によっては回答に時間を要する場合もありますのでご了承下さい。

また、弊社休業日中にお問い合わせされた内容については、翌営業日以降の対応とさせて頂きます。

-

メールでのお問い合わせ

下記のフォームからメールをお送りください

お問い合わせフォームSSL対応ご入力頂いた個人情報はベリサイン社のSSL暗号化通信により保護されています。

-

お電話でのお問い合わせ

本社営業部075-661-5271

受付時間 月曜日~金曜日 8:00~16:30

(年末年始、GW、夏季休暇、弊社休業日を除く) -

FAXでのお問い合わせ

本社営業部075-661-5270

下記のファックスFAXシートをご利用下さい。

製品・その他のお問い合わせ 部品のお見積のご依頼・ご注文

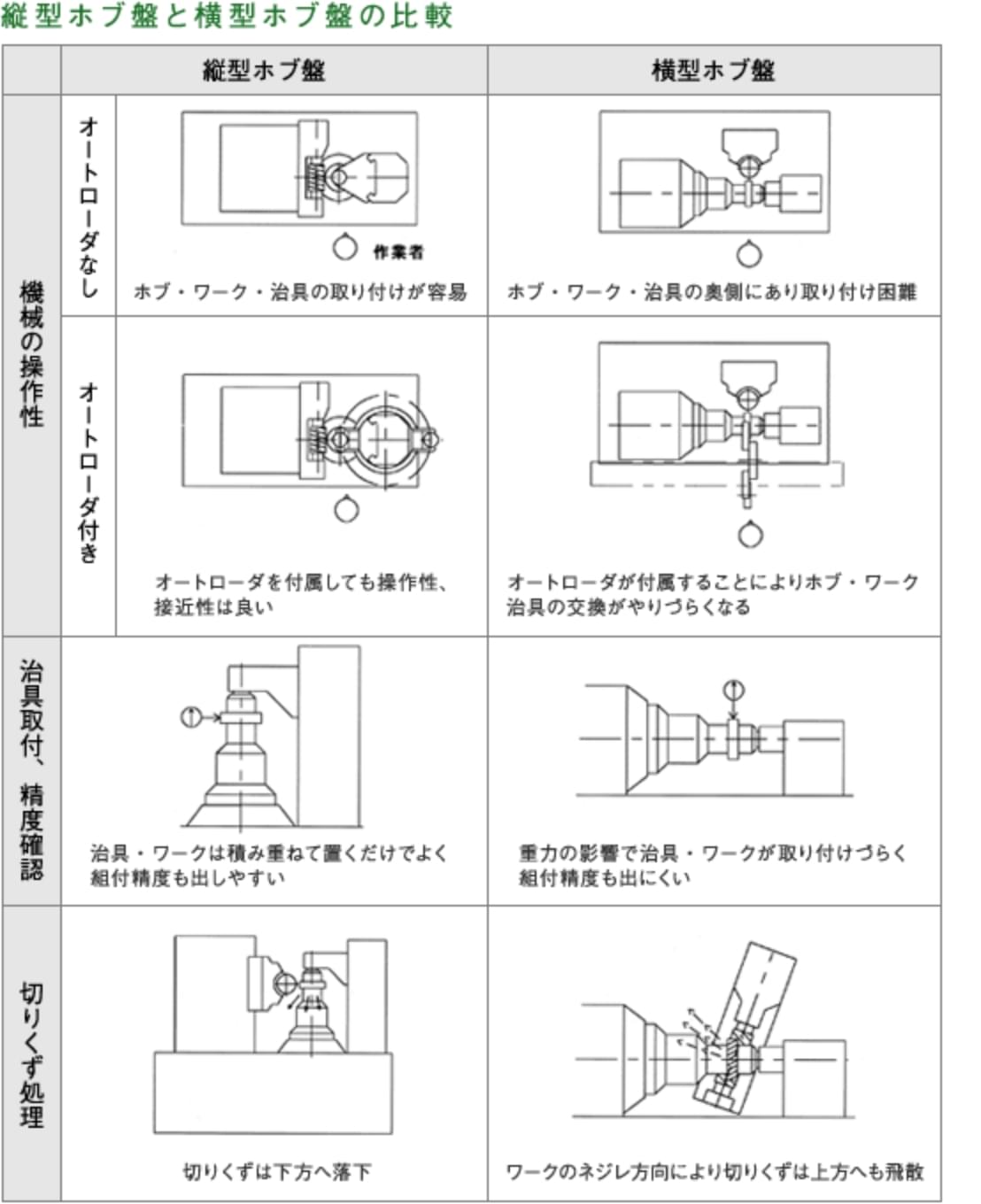

縦型ホブ盤

縦型ホブ盤はワーク軸が垂直な為、横型ホブ盤と比較して、治具やワーク、ホブの交換が容易で、短時間に精度良く組付けることができます。

また、ホブヘッドとワーク軸の接近性が良く作業性に優れており、オートローダやワーク払い出し装置等の付属品にも操作性を落とすことなく使用できます。

摺動面きさげ加工

カシフジでは、きさげ加工を施した摺動面を採用し、ホブ切り特有の断続切削に対し高い減衰性・吸振性に優れた構造にしています。

このことにより、機械を長年にわたって高い精度を保ちながらお使い頂けます。

一般に、機械加工では加工時に発生する摩擦熱や内部応力、また、温度・湿度変化などの影響により、加工できる精度に限界があります。

このためカシフジでは、機械加工を越えた高精度な摺動面を得るためにきさげ加工仕上げを行っています。

きさげ加工とは、鈍角で幅広の刃先を持つ「きさげ(スクレーパ)」という工具を使用して、手作業で金属の表面をごく少量ずつ1~3μm程度を削り取っていき、理想的な平面度、真直度を持つ高精度な摺動面に仕上げる加工です。しかも、きさげ加工表面には「アタリ」と呼ばれる小さく浅いミゾが分布し、これが油だまりとなり、すべり面潤滑が良くなるという特長があり、一層の摺動性能の向上となります。

きさげ加工仕上げは、赤色の光明丹顔料をきさげ加工する摺動面に塗り、次に基準となる相手面に摺り合せて、「黒アタリ」と呼ばれる色が落ちた凸部分を、きさげで削り取ります。

この「摺り合せ作業」を何度も繰り返すことで、黒アタリ部分の濃淡は均一となり、摺動面積に対するパーセント当たりを30%程度とすることで、極めて高い平面精度や真直度を得ることができます。

カシフジのきさげ職人は、削り取る材質や温度等の微妙な条件に応じて、きさげを押し込んだときに削り取るミクロン単位の量を調整して、正確で自由な形状を作ることができます。また、きさげ加工面の微妙なきさげ模様も、職人ひとりひとり異なります。そのような一人前のきさげ職人になるには長い年月がかかり、簡単には真似できない熟練技術の蓄積が要求されるところに、きさげ加工が「匠の技」と呼ばれるゆえんがあります。

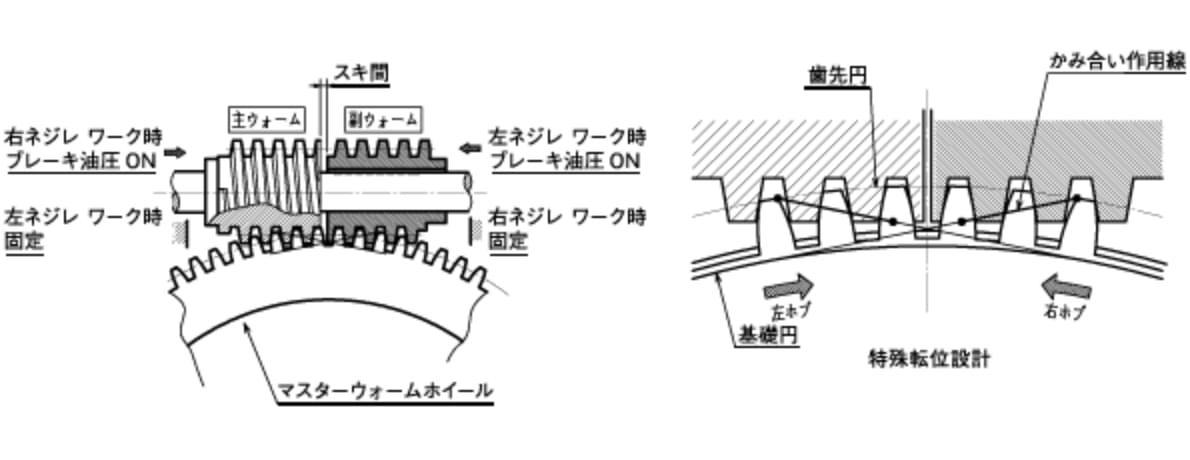

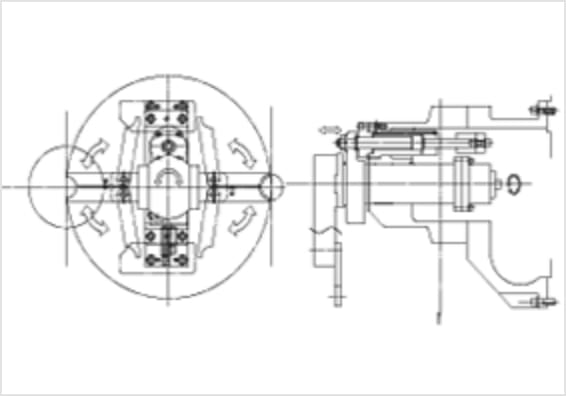

テーブルB/E(テーブルバックラッシュ除去装置)

カシフジ独自開発のバックラッシュを "0" にする油圧式特殊二分割ウォーム方式のバックラッシュ除去装置をワークテーブル軸に採用しています。

バックラッシュ除去装置は、ワークテーブル軸回転の振動を抑えて、スムースで高精度なワークテーブルの回転を確保します。

また、回転精度は経年変化せず、メンテナンスフリーとなっています。

特に、大径ワーク、スカイビングホブ切り、及び逆巻き(ホブとワークのネジレ角が逆)の切削の際に、安定した歯車加工精度を生み出します。

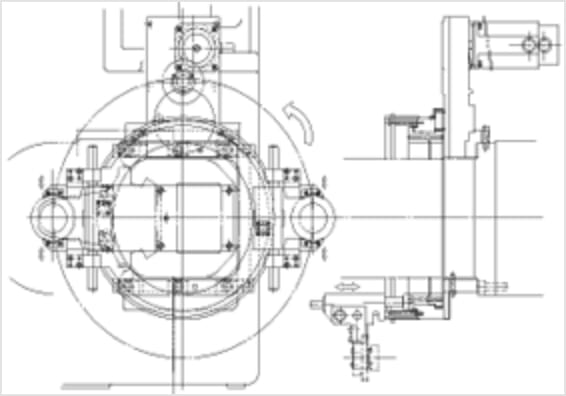

自動化

各種デザインの中から、ワーク自動搬送交換のために最適なオートローダやコンベアーやオートストッカーを搭載して、生産工程の省力化・自動化を図ることができます。

基本形2アームローダ

(KN80、KN152)

基本形リングローダ

(KE201/251、KA220/400)

穴付きワークの搬送例

穴付きワークの搬送例

軸付きワークの搬送例

軸付きワークの搬送例

機内面取装置(オプション仕様)

<フレージングカッターによる塑性加工方式>

オートローダー装置の採用により、ホブ切り中の面取り・バリ取り加工が可能です。機械の空きスペースを有効利用し、面取り工具軸とバリ取り工具軸を独立させることで、機械正面操作側より、工具の段替えと調整を容易に行うことができます。また、ホブ切りと面取り・バリ取りの複合化で、ライン長さとサイクルタイムの短縮化が図れます。

ホブヘッド下に面取装置を搭載することにより、機内にてホブ切り後の面取り及び空きスペースでバリ取り工程、さらに、バリ取りによって発生した二次バリを再ホブ切りで除去することが可能です。二次バリの除去により、歯車研削やホーニングなどの仕上工程で、熱処理で硬化した歯面側の二次バリが砥石を損傷させることを防ぎ、工具寿命の向上に貢献します。ホブ切り加工と面取り・バリ取り加工の複合化により、ライン長さが短縮されます。また、軸物ギヤについても対応可能です。

<超硬ロータリーバーによる倣い切削方式>

オートローダー装置の採用により、ホブ切り中の面取り加工が可能です。機械の空きスペースを有効利用し、加工ワーク上端面側と下端面側加工用の超硬ロータリーバーを回転させながら、軽く加工ワークに当てて倣い加工を行います。加工ワークが変更となっても同じツールで面取り加工が可能。

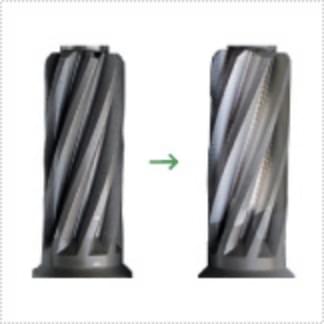

ハードホビング

ハードホビングとは、焼き入れ後の歯車のホブ切りによる歯車仕上げ加工のことです。

超硬ホブで、焼入れされた歯面を仕上げホブ切りする方法(通称:サラエ切り加工)と、焼き入れされたブランクを直接にホブ切りする方法(通称:ブツ切り加工)があります。

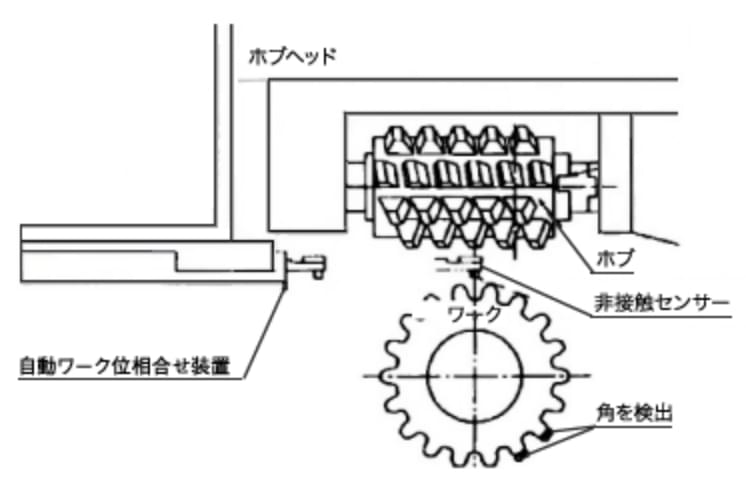

カシフジの高精度ホブ盤と、独自開発の非接触センサーを採用した自動ワーク位相合せ装置により、高速かつ安全な歯合せ作業を実現しています。

サラエ切り加工

ブツ切り加工

自動ワーク位相合せ装置

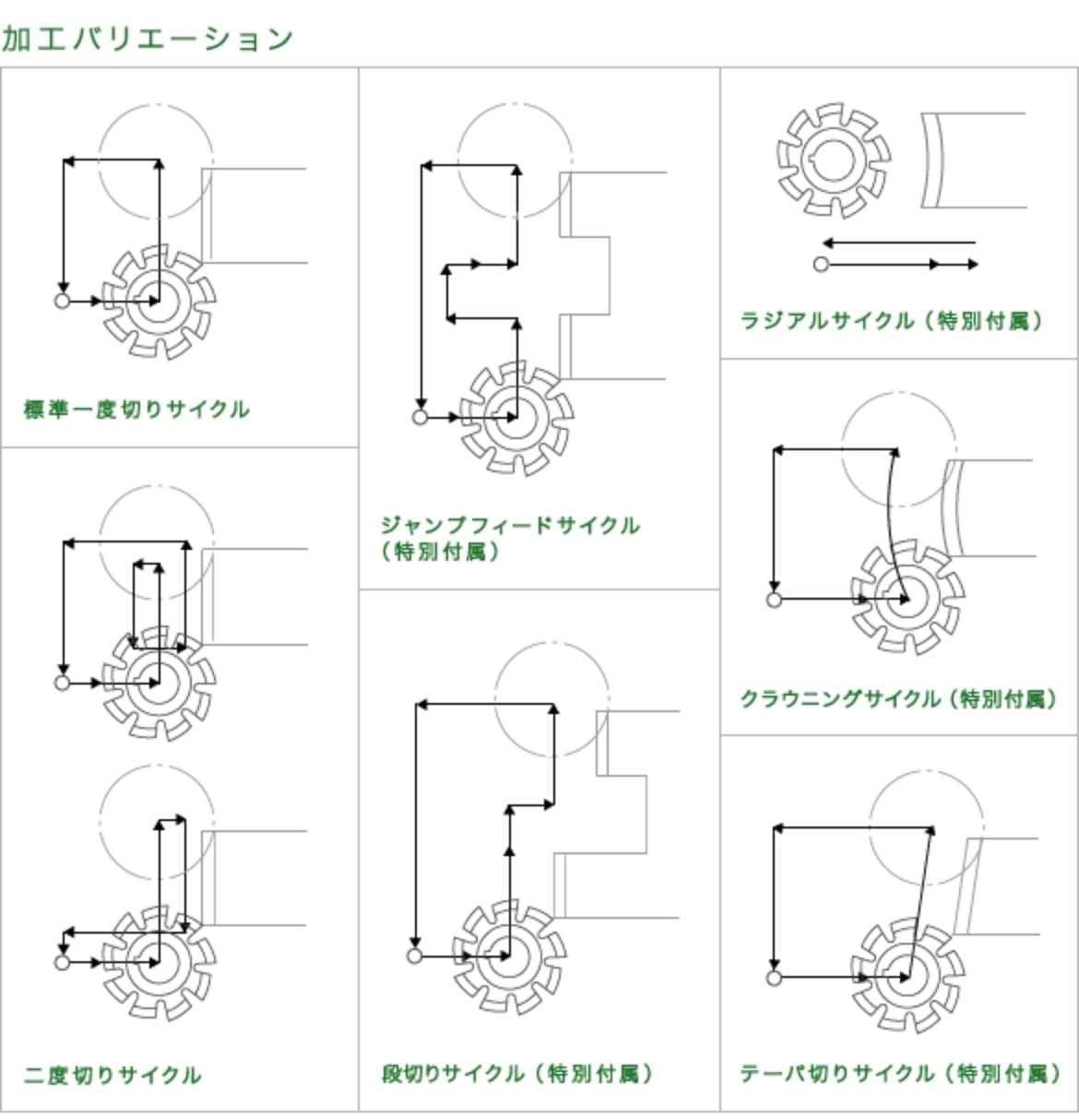

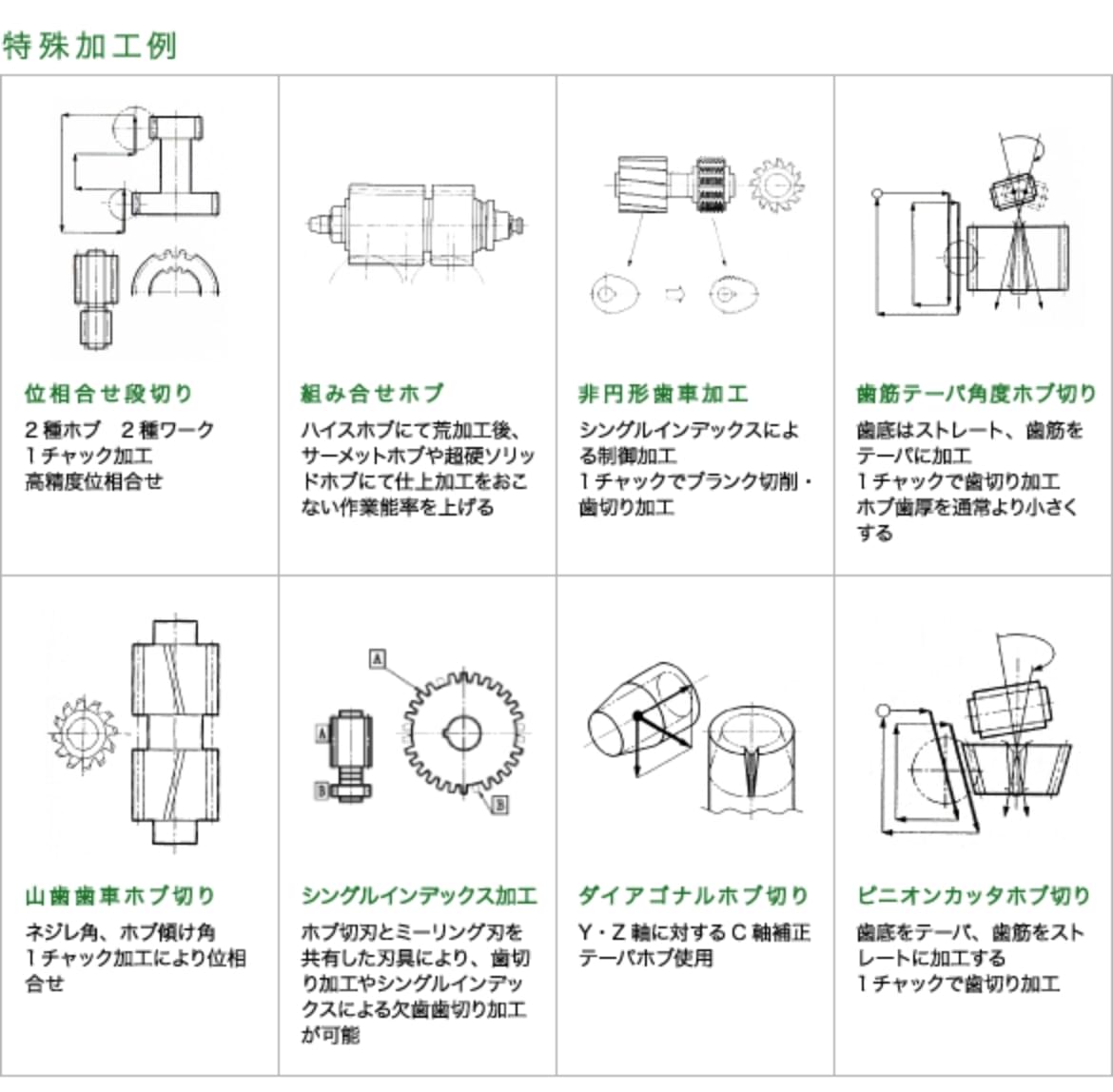

加工プログラム

加工プログラムは、ワーク・ホブ諸元、及び切削条件を入力するだけで完成します。

プログラム作成後は、ワーク番号の指定を行うと、直ちに歯切り加工が自動で行われます。

オプションの加工プログラムソフトを選択するとクラウニングやレリービング、テーパー加工も容易にできます。

量産加工から特殊加工まで幅広い加工が可能な、シンプルで使いやすい機能を搭載しています。